A determinação da propagação de chama em materiais de construção

Equipe Target

NBR 9442 de 08/2019: a determinação do índice de propagação superficial de chama em materiais de construção

A NBR 9442 de 08/2019 – Materiais de construção – Determinação do índice de propagação superficial de chama pelo método do painel radiante especifica um método para determinação do índice de propagação superficial de chama em materiais de acabamento e revestimentos de construção, quando aplicados no teto e na parede, montados verticalmente e expostos a um gradiente de fluxo radiante de calor em uma câmara de ensaio, quando ignizados por chama-piloto. Este método é aplicável a todos os tipos de revestimento de parede e tetos, como forros, madeira, borracha e coberturas plásticas, assim como aos revestimentos.

Os resultados encontrados com este método refletem o desempenho do produto, incluindo qualquer substrato, se utilizado. Modificações nos apoios, ligações com o substrato, camadas inferiores ou outras modificações no material podem afetar os resultados do ensaio. Esta norma é aplicável à medição e descrição das propriedades dos materiais da construção em resposta ao calor e à chama sob condições laboratoriais controladas. Este documento não pode ser utilizado sozinho para descrever ou classificar o risco ou perigo de fogo dos produtos sob condições de fogo reais.

As medições neste método de ensaio fornecem uma base para se estimar um aspecto do comportamento em relação à exposição ao fogo de materiais de acabamento e revestimento de tetos, forros e parede. Considera o crescimento do fogo se aproximando da fase de inflamação generalizada e simula um fluxo de calor em superfícies adjacentes ao foco do incêndio ou o fogo se intensificando no recinto criando um fluxo de calor sobre os revestimentos, associado a uma chama intensa atingindo a extremidade do produto.

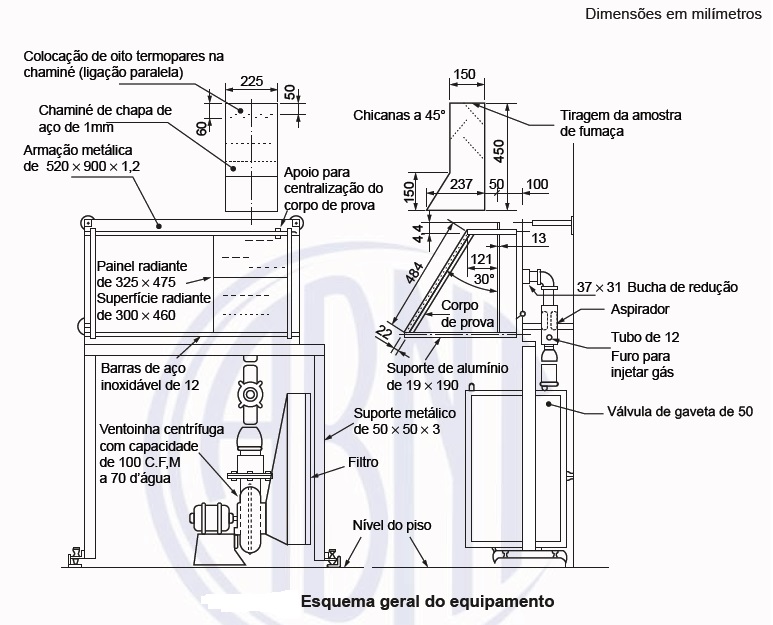

O corpo de prova é inserido em um suporte metálico e colocado em frente a um painel radiante poroso, com 300 mm de largura e 460 mm de comprimento, alimentado por gás e ar. O conjunto (suporte e corpo de prova) é posicionado em frente ao painel radiante com inclinação de 60°, de modo a expor o corpo de prova a um fluxo radiante padronizado. Uma chama-piloto é aplicada à extremidade superior do corpo de prova. O princípio do ensaio é ilustrado na figura abaixo.

Depois da ignição, qualquer frente de chama que se desenvolver é notada e é feito um registro da sua progressão, verticalmente, ao longo do comprimento do corpo de prova, em termos do tempo que ela demora a se propagar por distâncias definidas. É obtido no ensaio o fator propagação de chama desenvolvida na superfície do material (Pc), medido pelo tempo para atingir as distâncias padronizadas no suporte metálico com o corpo de prova. O fator de evolução de calor desenvolvido pelo material (Q) é medido através de sensores de temperatura (termopares) localizados em uma chaminé sobre o painel e no suporte com o corpo de prova.

O índice é determinado pela seguinte equação (sem unidade): Ip = Pc × Q, onde Ip é o índice de propagação superficial de chama; Pc é o fator de propagação da chama; Q é o fator de evolução do calor. Há a possibilidade de explosão causada pelas alimentações de gás e ar na câmara de ensaio. Medidas de segurança apropriadas e consistentes com as práticas da engenharia podem ser instaladas no sistema do painel de suprimento de gás, incluindo pelo menos o seguinte: um sistema de interrupção da alimentação de gás que seja imediatamente ativado quando a alimentação de gás ou de ar falhar; um sensor de temperatura ou uma unidade de detecção de chama direcionada para a superfície do painel que pare a vazão de combustível quando a chama do painel apagar.

É importante atentar-se para a possibilidade de que gases tóxicos ou perigosos podem ser produzidos durante a exposição dos corpos de prova. Tendo em vista o perigo inerente aos produtos em combustão, o sistema de exaustão pode ser projetado e operado de modo que o ambiente do laboratório esteja protegido de fumaça e gás. O operador pode ser instruído a minimizar sua exposição aos produtos da combustão seguindo as práticas de segurança, por exemplo, assegurando-se de que o sistema de exaustão esteja funcionando perfeitamente, usando vestimentas de segurança adequadas, incluindo luvas, entre outros.

O painel radiante com fornecimento de ar e gás é fabricado em material refratário poroso, montado verticalmente em uma estrutura metálica, com superfície radiante de 305 mm de largura e 460 mm de comprimento, capaz de operar à temperatura superior a 815 °C. O painel deve ser equipado com: misturador tipo Venturi, para a mistura de gás e ar à pressão atmosférica; um ventilador capaz de fornecer ar à vazão de 9,5 L/s e pressão de aproximadamente 700 Pa; filtro de ar para evitar que o pó obstrua os poros do painel; reguladores de pressão; válvulas de controle e desligamento do fornecimento de gás.

O suporte do corpo de prova deve ser construído em aço resistente ao calor, em conformidade com detalhes e dimensões. As marcas de observação da propagação de chama devem estar presentes na lateral do suporte, a cada 76 mm (total de cinco marcas). A estrutura para apoio e deslizamento do suporte com o corpo de prova deve ter duas hastes transversais de aço inoxidável, com 12,7 ± 3,3 mm de diâmetro, e deve possuir sistema de ajustes para centralizar o suporte do corpo de prova diretamente na frente do painel radiante.

O suporte e os elementos de apoio devem ser construídos em metal. Uma vez que o ângulo da amostra e a sua posição em relação ao painel são críticos, os valores das dimensões da estrutura especificados na figura acima devem variar no máximo em 3,2 mm. O queimador-piloto deve ser fabricado em aço inoxidável e possuir comprimento de 203 mm a 229 mm, diâmetro interno de 3,2 mm e diâmetro externo de 4,8 mm. Como opção, para prolongar a vida útil do queimador-piloto, a parte exposta à energia radiante pode ser protegida com um tubo de porcelana com diâmetros nominal interno e externo de, respectivamente, 5,2 mm e 7,1 mm.

O queimador-piloto deve propiciar uma chama da mistura de gás acetileno e ar, com comprimento de 51 mm a 76 mm, e ser capaz de mudar de posição quando não estiver em uso. O queimador-piloto deve ser montado horizontalmente no equipamento com um ligeiro ângulo, para assegurar a interseção de sua chama com o plano horizontal do corpo de prova. A posição da ponta do queimador-piloto deve ser tal que a chama entre em contato com o corpo de prova 12,7 mm abaixo da borda superior do suporte, na posição central deste.

A chaminé de chapa de aço inoxidável deve ter espessura nominal de 1,0 mm, com forma e dimensões conforme a figura acima. A posição da chaminé em relação ao corpo de prova e ao painel radiante também deve obedecer aos requisitos da figura acima. Oito termopares de igual resistência e conectados em paralelo devem ser montados na chaminé e suportados com isoladores de porcelana. Os termopares devem ser de Chromel-Alumel (Tipo K), protegidos com isolamento resistente a 1200 °C e com fios com diâmetro de 0,36 mm a 0,51 mm (30 AWG-24 AWG).

A elevação média das temperaturas dos termopares (fator de evolução de calor) deve ser determinada periodicamente com o queimador-piloto de calibração, usando o procedimento da seção 8. O sistema de aquisição de dados deve ter os seguintes equipamentos: registrador de temperatura automático com faixa de operação de 38 °C a 538 °C, para registrar a variação dos valores dos termopares da chaminé, conforme descrito em 4.1.6.

O sistema de coleta de dados com capacidade de registrar a saída dos sensores de medição, com precisão de 0,1%. O sistema de aquisição deve ser capaz de gravar e/ou imprimir os dados por, pelo menos, 5 s em um período mínimo de 1 h. Nos casos em que os ensaios preliminares indicarem a propagação de chama rápida deve ser utilizado um sistema capaz de coletar os dados suficientemente rápidos para garantir resultados adequados.

A coifa da chaminé, com ventilador de exaustão colocado sobre a chaminé, capaz de produzir um fluxo de exaustão de ar à velocidade de 0,4 m/s a 0,5 m/s. As medições devem ser feitas com um anemômetro de fio quente ou similar, pelo menos 30 s após a inserção da sonda no centro da chaminé, a uma distância de, aproximadamente, 152 mm acima da parte superior da chaminé.

O anemômetro de fio quente, sonda bidirecional ou dispositivo similar deve ter precisão de 0,1 m/s. A velocidade pela chaminé não é crítica para medições de propagação de chama, desde que seja realizada uma calibração da temperatura dos termopares para as condições de ensaio estabelecidas. Para facilitar a colocação do sensor do anemômetro (sonda), um orifício de diâmetro adequado pode ser feito na coifa. A medição deve ser feita após o fluxo de ar ser estabilizado e antes da operação do equipamento.

Deve haver um pirômetro óptico de radiação para padronizar a saída térmica do painel, adequado para visualizar uma área circular de 254 mm de diâmetro do painel radiante, a uma distância de, aproximadamente, 1,2 m. O pirômetro deve ser calibrado sobre a faixa de temperatura de um corpo negro, de acordo com o procedimento descrito em 8.1. O pirômetro deve possuir sistema de monitoramento e coleta de dados, que pode ser o mesmo equipamento de obtenção das temperaturas dos termopares (descrito em 4.1.7).

Deve ser utilizado um dispositivo de marcação de tempo capaz de registrar o tempo decorrido, aproximando para o segundo mais próximo, com precisão de 1 s em 1 h. Os corpos de prova devem ser preparados de modo a reproduzir o mais fielmente possível as condições de uso do material. Devem ser preparados corpos de prova idênticos ao item representativo do material a ser ensaiado, com dimensões de 152 mm de largura, 458 mm de comprimento e 25,4 mm de espessura máxima. Os corpos de prova devem ser preparados como descrito abaixo, quando as condições de uso não forem especificadas.

Os corpos de prova devem ser montados em um substrato que simule a aplicação real do material e devem simular também as práticas reais de instalação. Caso utilizem adesivos em sua instalação, estes devem ser utilizados na preparação dos corpos de prova. Se a espessura dos corpos de prova for maior que 25 mm, esta deve ser reduzida até alcançar a espessura de 25 mm, desde que seja mantida a superfície de ensaio intacta. Para ensaios comparativos, ou onde a aplicação pretendida de um material de acabamento não seja especificada, o substrato de aplicação deve ser preparado para o ensaio de acordo com o descrito abaixo.

Os materiais laminados opacos com espessura até 1,6 mm ou películas de tintas a serem aplicadas sobre substrato combustível devem ser aplicados, seguindo as instruções específicas do fabricante, sobre chapa dura de fibras de madeira com 6,4 mm de espessura. O substrato deve ter um índice médio de propagação de chamas de 130 a 160, com base em quatro ensaios realizados de acordo com este método.

A película de tinta e de outros materiais a serem aplicados sobre substrato incombustível devem ser feitos seguindo as instruções específicas do fabricante, sobre superfície lisa de placa de fibrocimento, com aproximadamente 6 mm de espessura. Na falta de instruções do fabricante, a espessura mínima do material aplicado deve ser de 0,4 mm. Sempre que for utilizada placa de fibrocimento como substrato, esta deve ter (6 ± 1) mm de espessura e densidade aparente de (1.800 ± 200) kg/m³ e não ser revestida.

A folha de alumínio com 0,05 mm de espessura deve ser utilizada com o lado brilhante voltado para o corpo de prova e apoiado na placa-base ou no suporte. A folha de alumínio é usada para evitar danos à placa-base e ao suporte, devido ao derretimento dos materiais. Os materiais utilizados presos ou suspensos por uma ou mais bordas (não aplicados diretamente sobre substratos, incluindo tecidos) devem ser montados sobre base constituída por chapa de fibrossilicato de 13 mm de espessura, revestida em uma face por folha de alumínio, sobre a qual é colocada moldura de fibrossilicato de seção transversal de 13 mm × 13 mm.

O material deve ser colocado sobre a moldura. No caso de tecidos ou outros materiais flexíveis, o material deve ser cortado nas dimensões de 255 mm por 560 mm, dobrado em volta da moldura e preso na face posterior da chapa de fibrossilicato, com tensão suficiente apenas para evitar folgas. Sempre que utilizada, a placa-base deve ser de fibrossilicato, com espessura de 13 mm e densidade aparente de (960 ± 80) kg/m3. Para os elastômeros e plásticos celulares, flexíveis ou não, os corpos de prova devem ser protegidos lateralmente e na parte traseira com folha de alumínio com 0,05 mm de espessura, apoiados em uma placa de fibrocimento com 3 mm de espessura.

Quando necessário, uma tela de arame com malha hexagonal de 25,4 mm deve ser usada na face exposta ao ensaio do corpo de prova, presa no suporte. Os materiais de acabamento, incluindo laminados, telhas, tecidos e produtos aplicados a um substrato com adesivo, devem ser preparados e ensaiados levando-se em consideração o possível aumento na propagação de chamas ou riscos associados, devido a trincas, descamação, separação de lâminas ou outra maneira de separação do material.

O aumento na propagação de chamas pode ser causado por chamejamento na face reversa do corpo de prova, por ignição do adesivo ou do material da base. A determinação da existência destes fenômenos deve ser feita conforme descrito a seguir. Um ou mais corpos de prova do material devem ser ensaiados conforme recebidos da maneira descrita em 5.10, para a determinação da propagação da chama de materiais comuns. Os materiais que apresentem separação de lâminas durante o ensaio ou outra maneira de separação, ou que se desprendam do suporte, devem ser ensaiados novamente, utilizando-se um ou mais corpos de prova nos quais os materiais sejam retidos no suporte, com o auxílio da tela de arame, conforme descrito em 5.9.

Para materiais não homogêneos que apresentem um ou dois componentes substanciais externos incombustíveis e que possam ser ranhurados, os corpos de prova devem ser preparados da seguinte forma: uma ranhura longitudinal de 25 mm da borda lateral mais próxima da chama-piloto e cinco ranhuras transversais separadas em 102 mm a 25 mm das bordas superior e inferior devem ser feitas, de maneira que estas sejam de máximo 1,6 mm de largura. Tal procedimento acarreta quatro grandes seções de 102 mm por 127 mm.

Os corpos de prova devem ser mantidos apoiados na parte posterior pela placa-base ou pelo substrato ao qual o material foi fixado, bem como pelo suporte metálico. Para materiais não aplicados ao substrato as ranhuras devem ser feitas de modo a atingir ¾ de sua espessura. Para materiais aplicados e fixados em substratos as ranhuras devem ser feitas na totalidade da espessura do material, de modo a atingir o substrato e, consequentemente, o adesivo de fixação.

O ensaio do material deve ser conduzido sob a condição apropriada, selecionada entre as descritas em 5.2 a 5.11, resultando no índice de propagação de chama mais elevado. No entanto, se nos corpos de prova ranhurados, um aumento do índice de propagação de chama puder ser atribuído à propagação acelerada da chama dentro das ranhuras, o ensaio deve ser conduzido a maneira convencional, sem as ranhuras.

Se em qualquer ensaio for verificado amolecimento, trinca ou queda do corpo de prova do suporte no momento em que este é colocado na frente do painel radiante e em contato com o queimador, um novo conjunto de corpos de prova deve ser utilizado, com o auxílio da tela de arame descrita em 5.8. Todos os corpos de prova, exceto aqueles com mais 19 mm de espessura, devem ser apoiados sobre a placa-base de fibrossilicato com espessura de 13 mm e densidade aparente de (960 ± 80) kg/m³. O desempenho do produto em termos da reação ao fogo deve ser assegurado pelo fabricante, levando em conta os procedimentos de limpeza e manutenção por ele indicados.

FONTE: Equipe Target